www.industriogteknik.com

04

'16

Written on Modified on

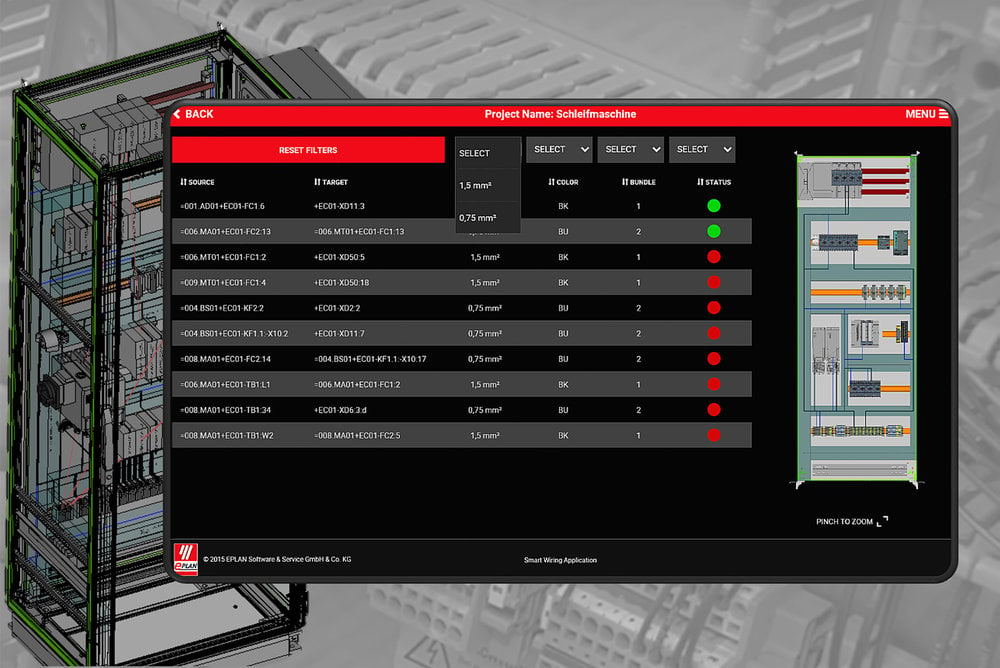

Eplan præsenterer den nye Smart Wiring Application Forenkling af fortrådning i styretavle.

At fortråde en styretavle kræver meget tid og erfaring, men nu gør Eplan processen meget nemmere: Smart Wiring Application bliver præsenteret på Hannover Messen. Softwaren visualiserer ledningsførelsen og giver de nødvendige produktionsdata 100 procent digitalt. Fordelen er, at viden om styringsteknologi er lagt ind i systemet fremover. Brugere opnår omfattende tidsbesparelse på ændringer i sidste minut, fordi softwaren også håndterer den ofte komplekse opgave at sammenligne projekter.

“Las extraordinarias prestaciones de la GGTronic nos permiten afrontar la presión de los costes y las crecientes necesidades de nuestros clientes. Anteriormente, nuestros clientes buscaban en primer lugar potencia y en segundo lugar altas velocidades. En la actualidad, los materiales son cada vez más resistentes y los requisitos de precisión son cada vez más altos”, explica Giulio Maria Giana.

La nueva línea de centros de fresado y torneado GGTronic puede mecanizar cilindros y componentes complejos de hasta 4.000 mm de diámetro y 25.000 mm de longitud. También están diseñados para su utilización en un entorno totalmente automatizado. Estas máquinas de alta potencia resultan especialmente apropiadas para un mecanizado robusto en el sector de la mecánica de precisión, al mecanizado de mástiles de barcos, ejes de turbinas, válvulas de conductos para petróleo, cigüeñales y cilindros de laminación, hasta el mecanizado de grandes tambores para tornos elevadores, etc.

El proceso de mecanizado para este tipo de piezas puede durar horas y puede necesitar varios tipos de mecanizados. Presentan tolerancias muy estrechas pese a su enorme peso y dimensiones.

Por otra parte, y con el fin de acelerar al máximo el proceso de mecanizado, se pueden alcanzar velocidades de avance de 20.000 mm/min, así como aceleraciones de hasta 4 m.s-2.

La estructura de la máquina, totalmente construida en hierro fundido, puede llegar a ser incluso lo bastante robusta como para resistir barras mandrinadoras antivibración indicadas para taladrado interno hasta una profundidad superior a 5.000 mm.

Entre los principales aspectos del diseño considerados al inicio del proyecto, e incluyendo por ejemplo las características ergonómicas de la máquina (facilidad de fijación, visibilidad de las herramientas a lo largo de las diversas etapas de mecanizado, acceso a diferentes medidas una vez finalizada la pieza), tanto la precisión del mecanizado como la rigidez del armazón de la máquina fueron aspectos absolutamente cruciales.

Dado que la idea de la compañía GIUSEPPE GIANA con la GGTronic era mantener su posición un paso por delante de sus competidores, la productividad global de la máquina debía verse fuertemente aumentada, eliminando para ello la necesidad añadir una operación de rectificado tras el mecanizado.

Este objetivo explica fácilmente el muy alto nivel de exigencias de precisión final de la máquina, así como el muy alto nivel de rigidez global necesario para alcanzar este nivel de precisión bajo condiciones dinámicas exigentes.

Rigidez y precisión alcanzadas gracias a un concepto tecnológico único

El principal problema técnico en cuanto a la rigidez fue el eje Z, que soporta las carreras de mayor longitud (hasta 25.000 mm).

Con el fin de asegurar las mejores prestaciones a partir de la tecnología de accionamiento lineal escogida, GIUSEPPE GIANA decidió instalar un sistema de Piñón-Cremallera TwinDRIVE fabricado por REDEX ANDANTEX. Este sistema llave en mano ofrece unas innovaciones únicas que proporcionan unas prestaciones extraordinarias. Los resultados finales cumplieron con creces las expectativas del diseñador, con una precisión del posicionamiento y una repetibilidad de tan sólo ± 0,01 y ± 0,005 mm respectivamente, junto con una excepcional rigidez global.

Los sistemas de accionamiento Piñón-Cremallera TwinDRIVE están formados por 2 servo reductores planetarios montados en paralelo y acoplados eléctricamente. Este sistema precargado suprime los juegos y contribuye a ofrecer una alta precisión.

Su extrema rigidez se suministra en todas las direcciones por medio de un eje-piñón de salida integrado soportado por cojinetes de salida reforzados. Este concepto exclusivo de REDEX ANDANTEX proporciona unas características de rigidez a la torsión que se encuentran entre las mejores del mercado, pero ofrece sobre todo una excepcional rigidez en los demás ejes (componente axial y radial); en muchas ocasiones esto permite alcanzar hasta dos veces la aceleración o la capacidad de peso de otras soluciones.

Este diseño exclusivo combina unos cojinetes de salida fuertemente reforzados con piñones integrados en el eje de salida. Se trata de un eje sobre el que se mecaniza directamente el piñón, por lo que el diámetro exterior del piñón coincide con el diámetro del eje. El diámetro primitivo está optimizado para asegurar la mejor relación entre el par transmitido y la rigidez en la cremallera (rigidez lineal). La configuración de cojinetes consiste en dos rodamientos de rodillos cónicos, precargados y generosamente sobredimensionados. Esta configuración de los cojinetes está diseñada para soportar lo más cerca posible de la fuerza aplicada, de forma que tan sólo el grosor de la tuerca de fijación y precarga del rodamiento separa el piñón del cojinete de salida. Este diseño reduce considerablemente la flexión radial, que es la causante de un 60% de la deformación total y por tanto la responsable principal de la rigidez equivalente. Este aspecto no está resuelto satisfactoriamente en otros sistemas.

Por lo que respecta los ejes X e Y, se utilizan husillos a bolas precargados. Cuando la máquina dispone de un eje B, las piezas se pueden mecanizar en sus 5 caras en una sola atacada, o bien mediante la utilización de los 5 ejes para mecanizar cualquier perfil complejo mediante interpolación.

Convertir el engranaje mecánico en un sistema modular

“Ésta no es la única ventaja que obtenemos de REDEX ANDANTEX”, añade Giulio Maria Giana. “Antes, cada vez que teníamos que responder a una solicitud específica del cliente, teníamos que reconstruir completamente el sistema de accionamiento mecánico. Este cambio requería mucho trabajo. El ajuste de la potencia y la velocidad implica el cambio de varios componentes, entre ellos el reductor. Ahora sólo tenemos que indicar la potencia y la velocidad y REDEX ANDANTEX nos proporciona el sistema Piñón-Cremallera adecuado llave en mano. Cualquier modificación, incluyendo la de la relación entre Velocidad y Carga, resulta muy sencilla”.

Una introducción exitosa

“Con esta máquina de alta precisión y rigidez, hemos atendido mercados tradicionales como EE.UU., Dinamarca, Holanda, etc., pero también mercados emergentes como China e India. No hay límites para los mercados extranjeros que podemos atender: vamos allí donde se necesite nuestra tecnología.

Los principales sectores que atendemos son siempre los mismos: energía, industrias petrolífera y aeroespacial, pero no rechazaremos cualquier otro sector que necesite máquinas-herramienta del tipo que producimos, es decir, tornos, perforadoras y superacabado a gran escala. Todas estas máquinas incorporan una función de teleservicio, para PLC y NC, que garantiza la alta calidad del servicio de asistencia técnica de Giuseppe Giana Spa”.

Entre los últimos pedidos recibidos por la compañía italiana, podemos citar los de CELSA en Polonia para la fabricación de hélices eólicas o Nordmark Maskinfabrik en Dinamarca. Se pueden mecanizar piezas de más de 80T.

Para esta compañía, una vez instalada la GGTronic 3000 se ha llevado a cabo una rápida calibración y ajuste de la escala del eje Z. Luego se ha realizado una comprobación VDI3441 en todos los ejes.

Pueden verse a continuación los resultados de estas medidas en el eje Z, donde se ha logrado una precisión cercana a 0,01 mm en un corto período de tiempo. Las prestaciones en el eje X se acercan a una micra para los procesos de fresado, torneado y taladrado.

Giuseppe Giana Spa tiene su sede en Magnago, en la provincia de Milán, con edificios que ocupan 10.000 metros cuadrados. La amplia gama de avanzadas máquinas-herramienta de la compañía se destina al trabajo bajo contrato y a la construcción de numerosos componentes de sus propias máquinas.

Giuseppe Giana Spa fabrica también rectificadoras, mandrinadoras, fresadoras y máquinas especiales, entre ellas la mayor rectificadora de Europa para superficies planas. Giulio Maria Giana explica: “seguiremos concentrando nuestra actividad cada vez más en los mercados internacionales, con tornos multitarea altamente especializados”.

La nueva línea de centros de fresado y torneado GGTronic puede mecanizar cilindros y componentes complejos de hasta 4.000 mm de diámetro y 25.000 mm de longitud. También están diseñados para su utilización en un entorno totalmente automatizado. Estas máquinas de alta potencia resultan especialmente apropiadas para un mecanizado robusto en el sector de la mecánica de precisión, al mecanizado de mástiles de barcos, ejes de turbinas, válvulas de conductos para petróleo, cigüeñales y cilindros de laminación, hasta el mecanizado de grandes tambores para tornos elevadores, etc.

El proceso de mecanizado para este tipo de piezas puede durar horas y puede necesitar varios tipos de mecanizados. Presentan tolerancias muy estrechas pese a su enorme peso y dimensiones.

Por otra parte, y con el fin de acelerar al máximo el proceso de mecanizado, se pueden alcanzar velocidades de avance de 20.000 mm/min, así como aceleraciones de hasta 4 m.s-2.

La estructura de la máquina, totalmente construida en hierro fundido, puede llegar a ser incluso lo bastante robusta como para resistir barras mandrinadoras antivibración indicadas para taladrado interno hasta una profundidad superior a 5.000 mm.

Entre los principales aspectos del diseño considerados al inicio del proyecto, e incluyendo por ejemplo las características ergonómicas de la máquina (facilidad de fijación, visibilidad de las herramientas a lo largo de las diversas etapas de mecanizado, acceso a diferentes medidas una vez finalizada la pieza), tanto la precisión del mecanizado como la rigidez del armazón de la máquina fueron aspectos absolutamente cruciales.

Dado que la idea de la compañía GIUSEPPE GIANA con la GGTronic era mantener su posición un paso por delante de sus competidores, la productividad global de la máquina debía verse fuertemente aumentada, eliminando para ello la necesidad añadir una operación de rectificado tras el mecanizado.

Este objetivo explica fácilmente el muy alto nivel de exigencias de precisión final de la máquina, así como el muy alto nivel de rigidez global necesario para alcanzar este nivel de precisión bajo condiciones dinámicas exigentes.

Rigidez y precisión alcanzadas gracias a un concepto tecnológico único

El principal problema técnico en cuanto a la rigidez fue el eje Z, que soporta las carreras de mayor longitud (hasta 25.000 mm).

Con el fin de asegurar las mejores prestaciones a partir de la tecnología de accionamiento lineal escogida, GIUSEPPE GIANA decidió instalar un sistema de Piñón-Cremallera TwinDRIVE fabricado por REDEX ANDANTEX. Este sistema llave en mano ofrece unas innovaciones únicas que proporcionan unas prestaciones extraordinarias. Los resultados finales cumplieron con creces las expectativas del diseñador, con una precisión del posicionamiento y una repetibilidad de tan sólo ± 0,01 y ± 0,005 mm respectivamente, junto con una excepcional rigidez global.

Los sistemas de accionamiento Piñón-Cremallera TwinDRIVE están formados por 2 servo reductores planetarios montados en paralelo y acoplados eléctricamente. Este sistema precargado suprime los juegos y contribuye a ofrecer una alta precisión.

Su extrema rigidez se suministra en todas las direcciones por medio de un eje-piñón de salida integrado soportado por cojinetes de salida reforzados. Este concepto exclusivo de REDEX ANDANTEX proporciona unas características de rigidez a la torsión que se encuentran entre las mejores del mercado, pero ofrece sobre todo una excepcional rigidez en los demás ejes (componente axial y radial); en muchas ocasiones esto permite alcanzar hasta dos veces la aceleración o la capacidad de peso de otras soluciones.

Este diseño exclusivo combina unos cojinetes de salida fuertemente reforzados con piñones integrados en el eje de salida. Se trata de un eje sobre el que se mecaniza directamente el piñón, por lo que el diámetro exterior del piñón coincide con el diámetro del eje. El diámetro primitivo está optimizado para asegurar la mejor relación entre el par transmitido y la rigidez en la cremallera (rigidez lineal). La configuración de cojinetes consiste en dos rodamientos de rodillos cónicos, precargados y generosamente sobredimensionados. Esta configuración de los cojinetes está diseñada para soportar lo más cerca posible de la fuerza aplicada, de forma que tan sólo el grosor de la tuerca de fijación y precarga del rodamiento separa el piñón del cojinete de salida. Este diseño reduce considerablemente la flexión radial, que es la causante de un 60% de la deformación total y por tanto la responsable principal de la rigidez equivalente. Este aspecto no está resuelto satisfactoriamente en otros sistemas.

Por lo que respecta los ejes X e Y, se utilizan husillos a bolas precargados. Cuando la máquina dispone de un eje B, las piezas se pueden mecanizar en sus 5 caras en una sola atacada, o bien mediante la utilización de los 5 ejes para mecanizar cualquier perfil complejo mediante interpolación.

Convertir el engranaje mecánico en un sistema modular

“Ésta no es la única ventaja que obtenemos de REDEX ANDANTEX”, añade Giulio Maria Giana. “Antes, cada vez que teníamos que responder a una solicitud específica del cliente, teníamos que reconstruir completamente el sistema de accionamiento mecánico. Este cambio requería mucho trabajo. El ajuste de la potencia y la velocidad implica el cambio de varios componentes, entre ellos el reductor. Ahora sólo tenemos que indicar la potencia y la velocidad y REDEX ANDANTEX nos proporciona el sistema Piñón-Cremallera adecuado llave en mano. Cualquier modificación, incluyendo la de la relación entre Velocidad y Carga, resulta muy sencilla”.

Una introducción exitosa

“Con esta máquina de alta precisión y rigidez, hemos atendido mercados tradicionales como EE.UU., Dinamarca, Holanda, etc., pero también mercados emergentes como China e India. No hay límites para los mercados extranjeros que podemos atender: vamos allí donde se necesite nuestra tecnología.

Los principales sectores que atendemos son siempre los mismos: energía, industrias petrolífera y aeroespacial, pero no rechazaremos cualquier otro sector que necesite máquinas-herramienta del tipo que producimos, es decir, tornos, perforadoras y superacabado a gran escala. Todas estas máquinas incorporan una función de teleservicio, para PLC y NC, que garantiza la alta calidad del servicio de asistencia técnica de Giuseppe Giana Spa”.

Entre los últimos pedidos recibidos por la compañía italiana, podemos citar los de CELSA en Polonia para la fabricación de hélices eólicas o Nordmark Maskinfabrik en Dinamarca. Se pueden mecanizar piezas de más de 80T.

Para esta compañía, una vez instalada la GGTronic 3000 se ha llevado a cabo una rápida calibración y ajuste de la escala del eje Z. Luego se ha realizado una comprobación VDI3441 en todos los ejes.

Pueden verse a continuación los resultados de estas medidas en el eje Z, donde se ha logrado una precisión cercana a 0,01 mm en un corto período de tiempo. Las prestaciones en el eje X se acercan a una micra para los procesos de fresado, torneado y taladrado.

Giuseppe Giana Spa tiene su sede en Magnago, en la provincia de Milán, con edificios que ocupan 10.000 metros cuadrados. La amplia gama de avanzadas máquinas-herramienta de la compañía se destina al trabajo bajo contrato y a la construcción de numerosos componentes de sus propias máquinas.

Giuseppe Giana Spa fabrica también rectificadoras, mandrinadoras, fresadoras y máquinas especiales, entre ellas la mayor rectificadora de Europa para superficies planas. Giulio Maria Giana explica: “seguiremos concentrando nuestra actividad cada vez más en los mercados internacionales, con tornos multitarea altamente especializados”.