Printeren til de mindste detaljer

Miniaturekomponenter fra 3D-printer.

www.faulhaber.com

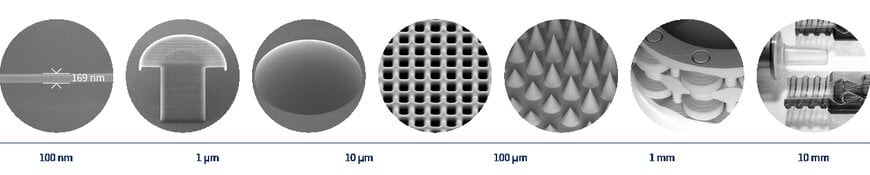

Selv om det oldgræske «nano» betyder «dværg», ville en dværg i nanosektoren være en gigant. I teknisk sammenhæng betyder «nano» ti opløftet i minus ni, altså en milliardtedel. Derudover er det muligt at fremstille dele, der er endnu mindre end dette – for eksempel de komplekse former, der kommer ud af NanoOne 3D-printeren fra UpNano. For at fremstille disse affyres lyspartikler mod udgangsmaterialet. Det er en proces, der foregår inden for et område på tusindedele af en millimeter. For at substratet kan justeres præcist, sørger tre kompakte højtydende motorer fra FAULHABER for korrekt positionering.

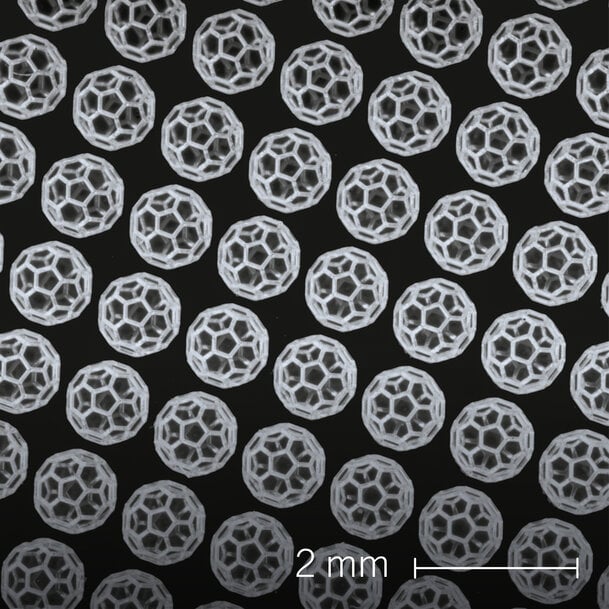

Strukturerne, som UpNano producerer i 3D-printeren, er så små, at de hverken kan ses med det blotte øje eller med et kraftigt optisk mikroskop. Først under et scanning-elektronmikroskop bliver de mindste strukturer synlige. De fremstår som en lille kugle eller støvpartikel med en samlet diameter på blot en brøkdel af en millimeter. De stænger, der udgør konstruktionen, er 100 gange tyndere end et menneskehår. Disse strukturer anvendes for eksempel i medicinske forsøg, blandt andet som stillads for levende celler eller som mikrofiltre, mikronåle eller mikrolinser.

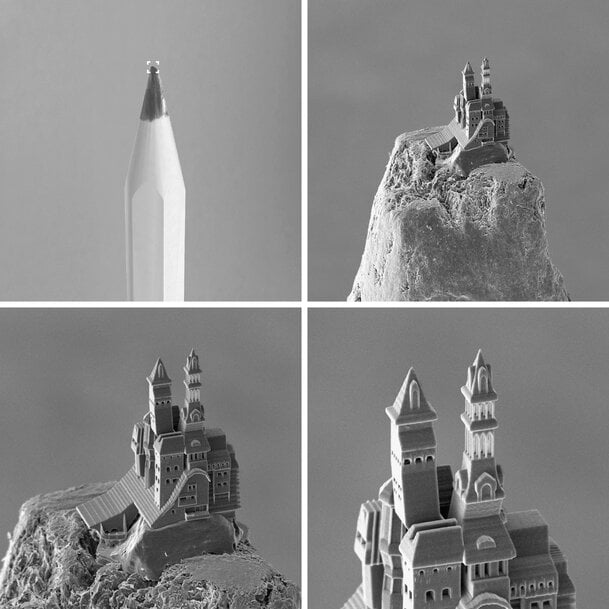

Et slot på spidsen af en blyant

UpNano er en spin-off fra Technische Universität Wien. Før grundlæggerne for mere end fem år siden gik over til kommerciel virksomhed, forskede de på universitetet inden for højopløselig 3D-print. For at demonstrere, hvad der er muligt, printede de en model af et slot med flere niveauer, karnapper, gesimser, buegange, to spir og elegante søjler – på spidsen af en blyant. Søjlerne var kun 950 nanometer tykke. Printeren, som UpNano siden har udviklet til markedsmodenhed og nu sælger over hele verden, går endnu et skridt videre: Strukturer mindre end 200 nanometer kan realiseres horisontalt og mindre end 550 nanometer vertikalt.

Produktionen af sådanne miniaturiserede objekter er mulig takket være såkaldt 2-foton-litografi, som er baseret på en kvanteeffekt mellem to lyspartikler. De udløser hærdningen af materialet, hvilket resulterer i dannelsen af stabile kæder i plastmolekylerne. “For at få de afgørende fotonpar over målstregen skal vi affyre et enormt antal lyspartikler,” forklarer Peter Gruber, medstifter og CTO hos UpNano. “Det skyldes, at vi har brug for en enorm fotontæthed både i tid og rum for at opnå kontrolleret polymerisering.”

En præcis laser gør det muligt

Laseren, der leverer fotonerne, arbejder med ekstremt korte, højintense pulser. Metoden giver desuden høj præcision, som Peter Gruber forklarer: “Med andre lysbaserede 3D-printmetoder udløses polymerisering langs hele strålebanen. Som resultat kan produktionen kun udføres lag for lag. Med 2-foton-litografi kan vi fokusere energien på et mikroskopisk punkt. Dette punkt kan flyttes frit gennem materialet ved hjælp af printerens højtydende optik. Dette gør det muligt at fremstille næsten enhver geometrisk struktur.”

Ud over kanaler og andre elementer til mikrofluidik kan sådanne strukturer også anvendes til at fremstille linser, der printes på enden af individuelle glasfibre. Der kan også printes i eksisterende mikrofluidiske chips for at tilføje yderligere strukturer. Et særligt ekstra modul muliggør print med biomateriale, som indeholder levende celler. Polymeriseringen af de tredimensionelle strukturer foregår kun på de tilsigtede steder; cellerne i mellemrummene forbliver intakte. Konstruktionerne kan dannes som en celleklynge i menneskeligt væv. I en sådan opbygning anvendes de i dag til farmaceutiske tests uden dyreforsøg.

Mikroendoskoper og kunstig befrugtning

Kunderne hos UpNano er generelt tilbageholdende med at svare på, hvad de præcist producerer med enhederne. Mange anvender dem under streng fortrolighed. “Vi kender kun til få konkrete anvendelser, for eksempel inden for in vitro-fertilisering, hvor der arbejdes med individuelle ægceller eller til linser i mikroendoskoper,” siger Peter Gruber. “Vores kunder findes primært inden for medicoteknik, den farmaceutiske industri og telekommunikation. Stadig flere brancher opdager også mulighederne med miniaturiseret 3D-print til egne formål.”

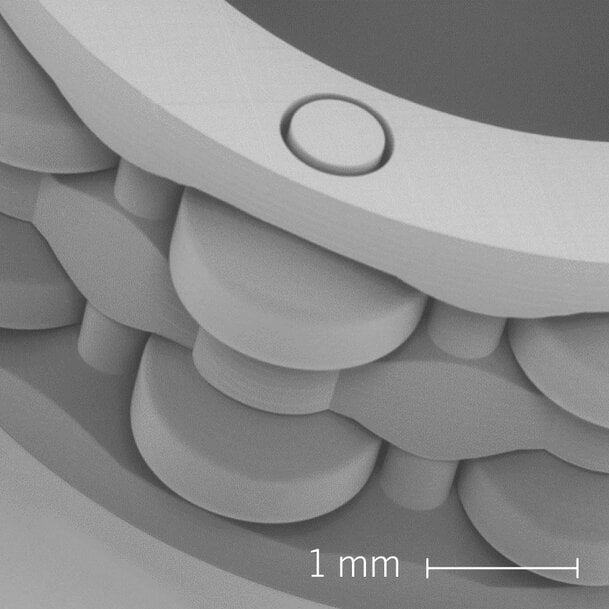

Størrelsesskalaen for de objekter, der kan produceres med en NanoOne-printer, spænder fra mindre end 150 nanometer til mere end 40 millimeter. Fire linser med forskellig opløsning sikrer maksimal fleksibilitet. En kapacitet på mere end 450 kubikmillimeter pr. time danner grundlaget for høj produktivitet. Præcisionen i printprocessen sikres ikke alene af laseroptik i høj kvalitet, men også af den præcise justering af substratet. Dette er fastgjort på en bevægelig holder.

FAULHABER-drivsystemer i NanoOne-enhederne

Navnet «Automatic Tilt Correction Insert» beskriver funktionen af denne holder: Den korrigerer den hældning, som næsten ikke kan undgås, når printsubstratet indsættes i printeren. Substratet kan justeres langs tre akser (x, y og z) og dermed positioneres optimalt. “Vi opnår en planhed i submikrometerområdet,” understreger Peter Gruber. “Dette sikrer, at laseroptikkens præcision faktisk overføres til printmaterialet. Desuden er de relevante komponenter afkoblet fra den omgivende teknologi og kabinettet. Som resultat kan printeren placeres på et hvilket som helst stabilt bord.”

Den mekaniske kraft til præcis positionering af holderen leveres af tre ædelmetalkommuterede DC-gearmotorer med integreret enkoder i serien 1512 … SR IE2-8 fra FAULHABER. Den unikke flade viklingsteknologi med tre flade, selvbærende kobberviklinger muliggør en ekstremt kompakt konstruktion med en diameter på 15 millimeter og en længde på 14,3 millimeter. Takket være højtydende sjældne jordmagneter leverer motoren et særligt højt drejningsmoment.

Ud over gearhovedet er der integreret en optisk enkoder i drivsystemet. “Vi valgte gearmotorerne som den optimale løsning til vores behov,” siger Peter Gruber. “Forslaget om at vælge versionen med enkoder kom fra FAULHABER. Justeringen fungerer dermed endnu mere præcist og jævnt. På trods af de kompakte dimensioner leverer drivsystemet betydelig effekt. Med sin høje præcision bidrager det på et afgørende punkt til kvaliteten i printprocessen i vores NanoOne-enheder.”